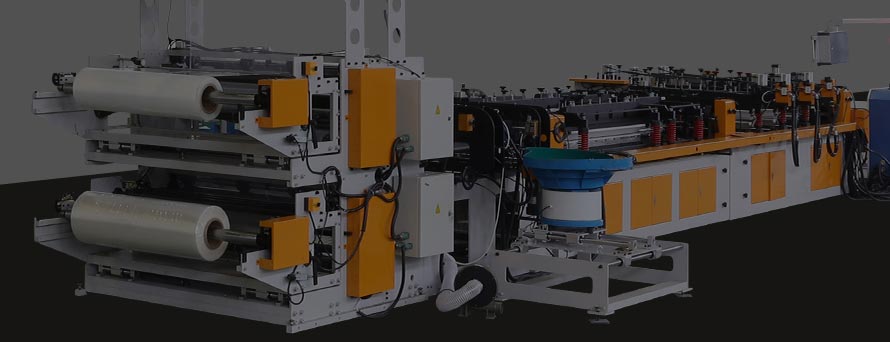

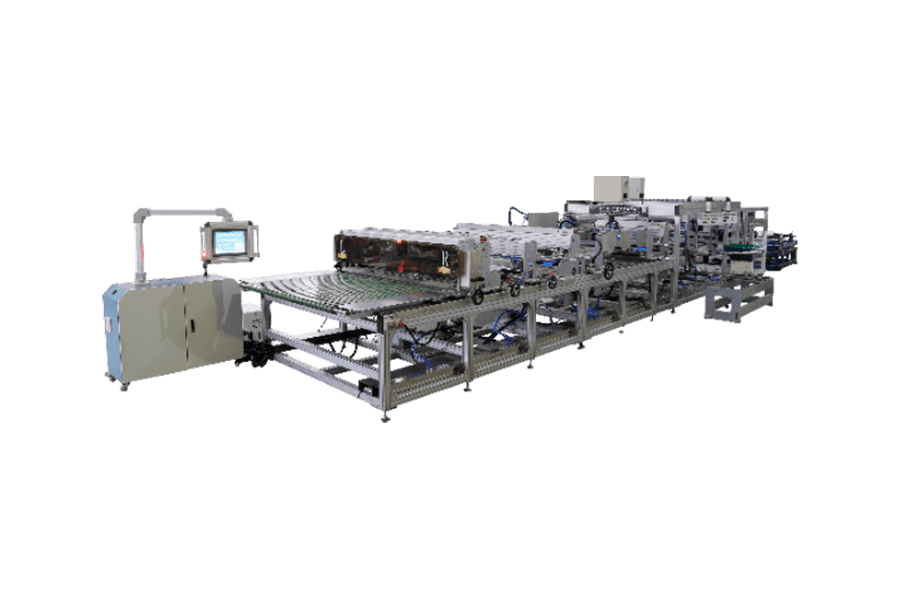

W dzisiejszym szybko rozwijającym się przemyśle opakowaniowym torby plastikowe, niezbędne medium opakowaniowe w życiu codziennym i produkcji przemysłowej, doprowadziły do postępu technologicznego w urządzeniach produkcyjnych, który ma znaczący wpływ na cały łańcuch branżowy. Pojawienie się Inteligentna maszyna do produkcji toreb plastikowych nie tylko przełamuje ograniczenia tradycyjnych modeli produkcji, ale dzięki swoim wysoce zautomatyzowanym i precyzyjnym funkcjom stał się główną siłą napędową transformacji branży opakowaniowej w kierunku wydajności, inteligencji i ekologicznych rozwiązań. Inteligentna kontrola całego procesu, od przetwarzania surowców po produkcję gotowego produktu, sprawiła, że tego typu urządzenia stają się coraz ważniejsze na rynku i stanowią kluczowy wybór dla wielu producentów w celu zwiększenia ich konkurencyjności.

Wspierani przez inteligentną technologię: skok od „operacji mechanicznej” do „inteligentnej produkcji”

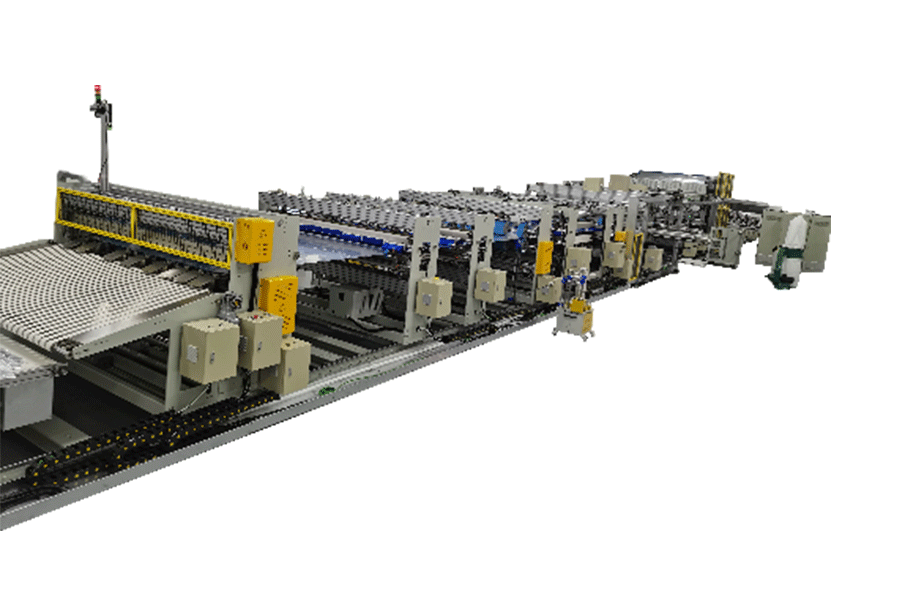

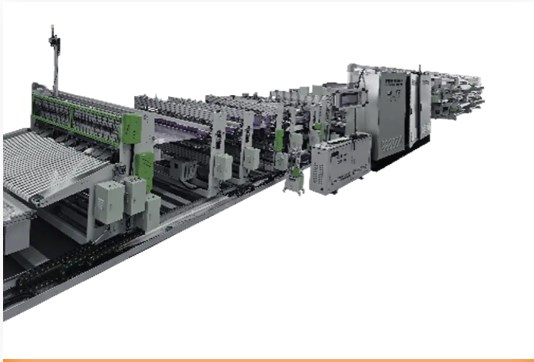

Podstawowa różnica między inteligentną maszyną do produkcji toreb plastikowych a tradycyjnym sprzętem polega na głębokiej integracji Internetu rzeczy, sztucznej inteligencji i technologii precyzyjnej produkcji, tworząc system produkcyjny z autonomicznym wykrywaniem i dostosowaniami adaptacyjnymi. Zintegrowana inteligentna sieć czujników maszyny rejestruje kluczowe parametry, takie jak temperatura, ciśnienie i prędkość, w czasie rzeczywistym podczas procesu produkcyjnego. Analiza dynamiczna i regulacje przeprowadzane są za pośrednictwem centralnego systemu sterowania, aby zapewnić optymalną pracę na każdym etapie. Ta inteligentna funkcja sterowania zrewolucjonizowała tradycyjny model produkcji, który opierał się na ręcznym doświadczeniu. Na przykład podczas ciągnienia folii inteligentny system automatycznie dostosowuje siłę ciągnienia w oparciu o subtelne zmiany grubości materiału, zapobiegając odchyleniom kształtu worka spowodowanym nierównomiernym napięciem. Podczas procesu zgrzewania połączenie pomiaru temperatury w podczerwieni i modeli algorytmicznych umożliwia precyzyjną kontrolę temperatury i czasu zgrzewania, zapewniając wytrzymałość zgrzewania, minimalizując jednocześnie straty materiału w wyniku przegrzania. Sprzęt posiada również funkcję autodiagnostyki, która aktywnie generuje ostrzeżenia i przedstawia zalecenia dotyczące naprawy w przypadku zużycia podzespołów lub nieprawidłowości parametrów, co znacznie ogranicza przestoje i koszty konserwacji.

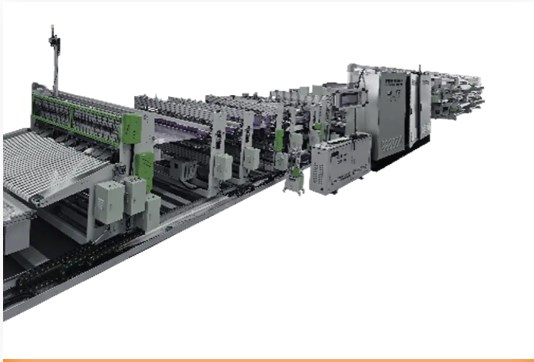

Efektywny rdzeń produkcji: nowa definicja standardu wydajności w produkcji opakowań

Zwiększona wydajność to jedna z najważniejszych zalet inteligentnych maszyn do produkcji toreb plastikowych. Znajduje to odzwierciedlenie nie tylko w wyższych prędkościach roboczych, ale także w inteligentnej optymalizacji procesów produkcyjnych. Tradycyjny sprzęt często wymaga żmudnego ręcznego debugowania podczas zmiany specyfikacji produktu. Jednakże inteligentne modele, ze wstępnie ustawioną biblioteką parametrów i modułową konstrukcją, mogą przełączać się z jednego kształtu worka na inny w ciągu kilku minut, skutecznie dostosowując się do wymagań rynku w zakresie małych partii i szerokiej gamy produktów. Podczas ciągłego procesu produkcyjnego inteligentny system dynamicznie optymalizuje rytm pracy poprzez analizę danych produkcyjnych w czasie rzeczywistym, eliminując oczekiwania i marnotrawstwo pomiędzy procesami. Co więcej, zintegrowane w maszynie funkcje automatycznego podawania, cięcia i układania w stosy ograniczają interwencję ręczną, nie tylko obniżając koszty pracy, ale także, co ważniejsze, poprawiając stabilność i spójność produkcji, znacznie zwiększając wskaźniki kwalifikacji produktu. Ta podwójna zaleta, czyli wydajność i stabilność, umożliwia producentom szybkie reagowanie na zapotrzebowanie i skracanie cykli dostaw na niezwykle konkurencyjnym rynku.

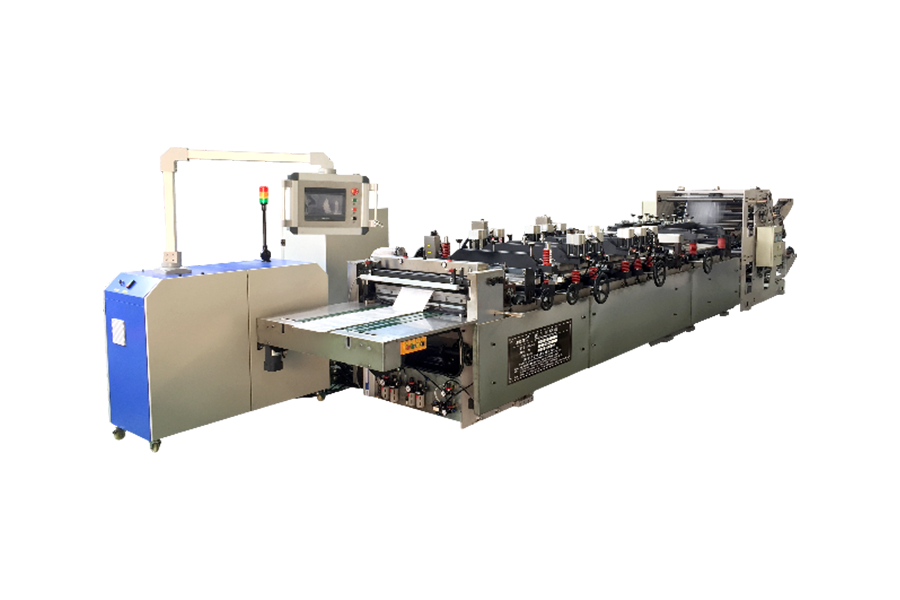

Orientacja na ekologiczną produkcję: przełom technologiczny równoważący wydajność i ochronę środowiska

Wraz z rosnącą popularnością koncepcji ochrony środowiska oraz coraz bardziej rygorystycznymi politykami i przepisami, branża produkująca torby plastikowe stoi przed presją transformacji i modernizacji. Na tym tle inteligentna maszyna do produkcji toreb plastikowych wykazuje duży potencjał ekologicznej produkcji. Jeśli chodzi o wykorzystanie materiału, inteligentny system poprzez precyzyjną kontrolę dozowania i regulację naciągu maksymalizuje wykorzystanie folii i zmniejsza ilość odpadów. Jeśli chodzi o zużycie energii, silnik o zmiennej częstotliwości i inteligentna technologia kontroli temperatury automatycznie dostosowują moc wyjściową do obciążenia produkcyjnego, co zapewnia znaczne oszczędności energii w porównaniu z tradycyjnym sprzętem.

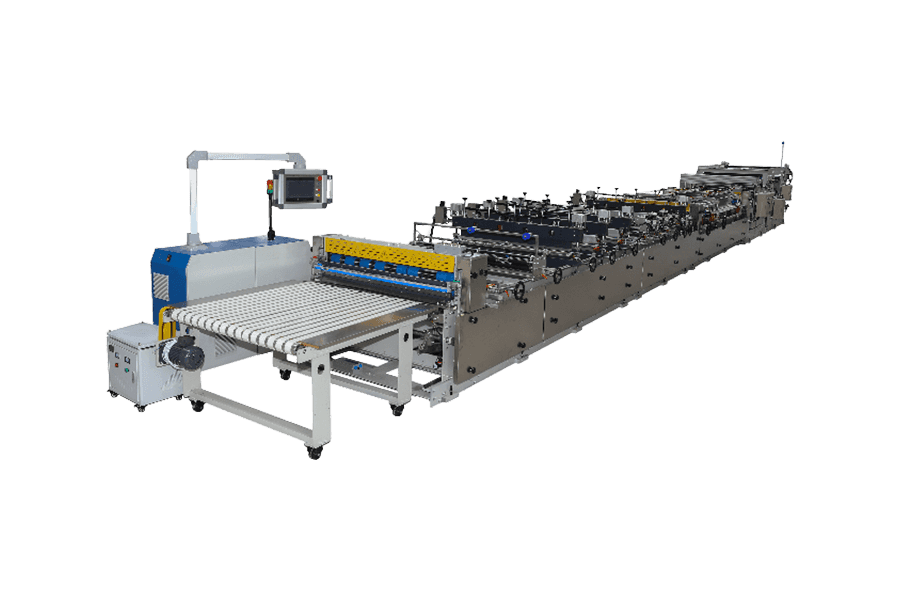

W zakresie personalizacji produkcji sprzęt będzie charakteryzował się większą elastycznością. Wykorzystując technologię cyfrowego bliźniaka, będzie w stanie symulować i optymalizować parametry produkcji w środowisku wirtualnym, szybko reagując na zapotrzebowanie rynku na specjalistyczne kształty toreb i druk. Co więcej, ciągłe aktualizacje algorytmów sztucznej inteligencji zapewnią sprzętowi ulepszone możliwości autonomicznego uczenia się, umożliwiając mu ciągłą optymalizację parametrów operacyjnych poprzez analizę historycznych danych produkcyjnych, umożliwiając samoewolucję i ciągłe doskonalenie. Ta ciągła innowacja technologiczna popchnie branżę produkcji toreb plastikowych od tradycyjnej, masowej produkcji do nowego, wydajnego, inteligentnego i ekologicznego modelu produkcji, nadając ciągły impuls zrównoważonemu rozwojowi branży.